激光切割技巧 (蛙跳式空行程進給/集中穿孔/微連接)

作為先進的智能制造設備,激光切割機對鈑金行業發展的作用日益凸顯。在實際的生產過程中,切割方法直接決定了生產效率和工件質量,因此行業內一直在探討行之有效的切割技巧,以期提高生產效率和產品質量,降低板材浪費率。通過試驗探索,我們總結了以下幾種激光切割中會用到的切割技巧,包括蛙跳式空行程進給、集中穿孔、微連接的應用。經過在實際生產中的運用,使用這些切割技巧有效的提高了工件的切割質量和生產效率,減少了材料的浪費。

一、蛙跳式空行程進給

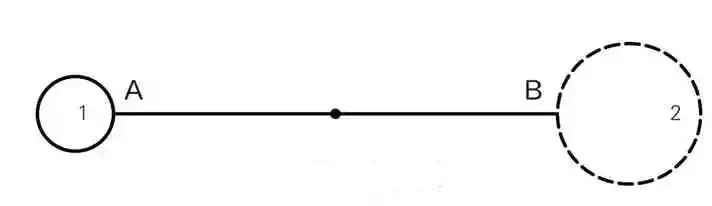

蛙跳是激光切割機的空程方式。如圖1 所示,切割過程完成孔1 之后,接著要切割孔2。此時切割頭要從點A 移動到點B。當然,移動過程中要關閉激光。從點A 到點B 之間的運動過程,設備“空”跑,稱為空行程。

圖1 空行程

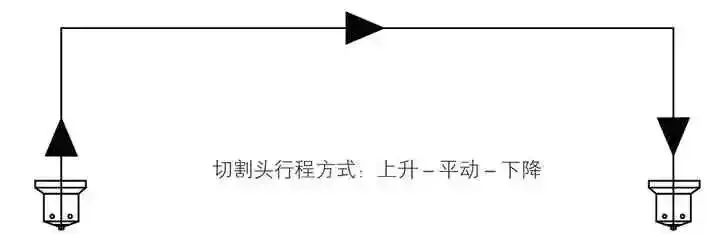

激光切割機一般空行程如圖2 所示,切割頭要次第完成三個動作:上升(到足夠安全的高度)、平動(到達點B 的上方)、下降。

圖2 切割頭空行程方式

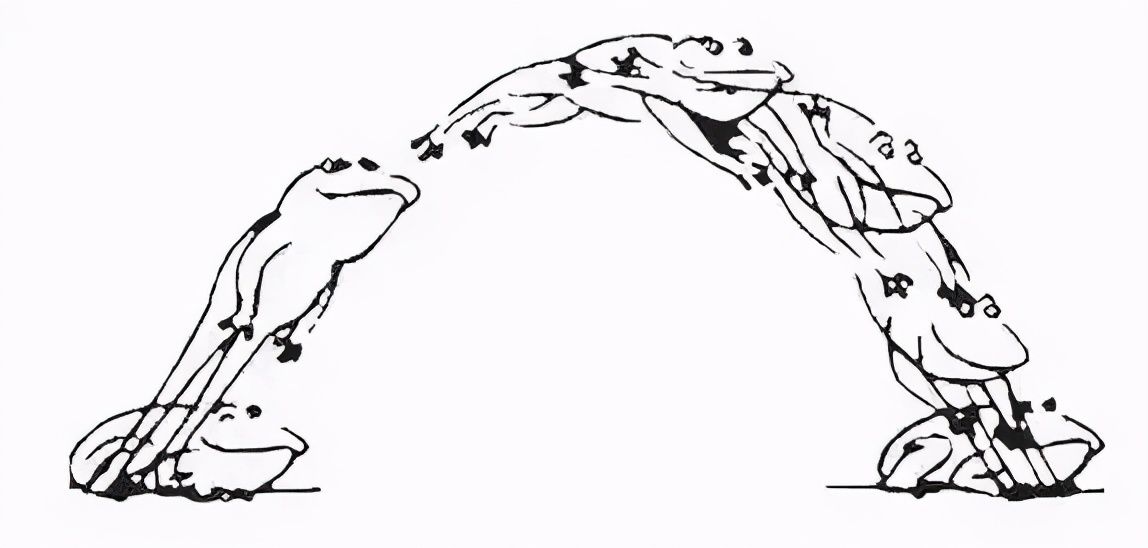

而壓縮空程時間,可明顯提高設備的效率。如果將次第完成的三個動作,變為“同時”完成,便可縮短空程時間,即切割頭從點A開始向點B移動時,同時上升;接近點B時,同時下降,猶如蛙跳動作一樣,如圖3 所示。采用這種空行程方式,其只占用了從點A 到點B 平動的時間,省去了上升、下降的時間。激光切割機采用蛙跳的空行程進給,有效減少了空行程運動時間,加工效率便可有效提升。

圖3 切割頭空程運動軌跡類似于蛙跳的弧線

二、集中穿孔

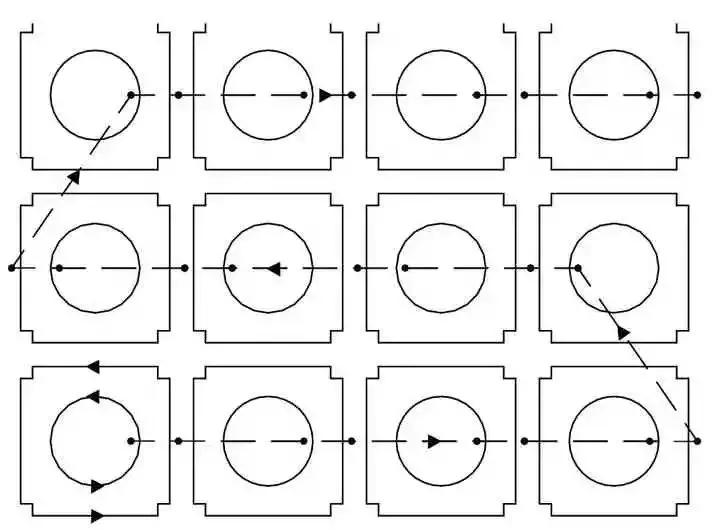

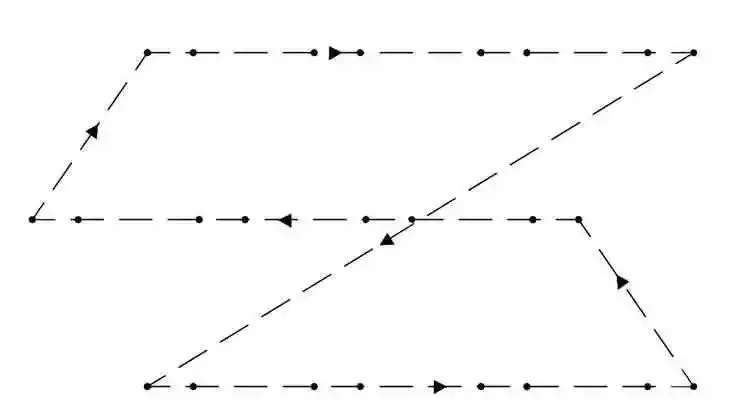

集中穿孔,也稱為預穿孔,實際上是一種加工工藝,一般激光切割設備并無此功能。比如激光在切割較厚的板材時,每一個輪廓的切割加工都要經歷穿孔和切割兩個階段。而常規的加工工藝為穿孔→切割輪廓1 →穿孔→切割輪廓2,如圖4 所示,其中小圓點是穿孔點,箭頭是切割路徑順序。

圖4 常規激光切割加工路徑

而所謂的集中穿孔,就是將整張板料上的所有穿孔過程提前集中執行,然后再執行切割過程,如圖5 所示,圖中小圓點是穿孔點,箭頭是空行程路徑順序。

圖5 集中穿孔加工工藝

集中穿孔的加工工藝路線為完成所有輪廓的穿孔→回到起點→切割所有輪廓。與常規加工工藝相比,集中穿孔時設備的運行軌跡總長有所增加,但其優點在于集中穿孔可有效避免過燒。尤其是在厚板穿孔過程中,在穿孔點周圍形成熱量聚集,如果此時緊接著切割,就會出現過燒現象。而采用集中穿孔工藝方式,完成所有穿孔、返回起點再切割,由于有充分的時間散熱,就避免了過燒現象。

三、微連接

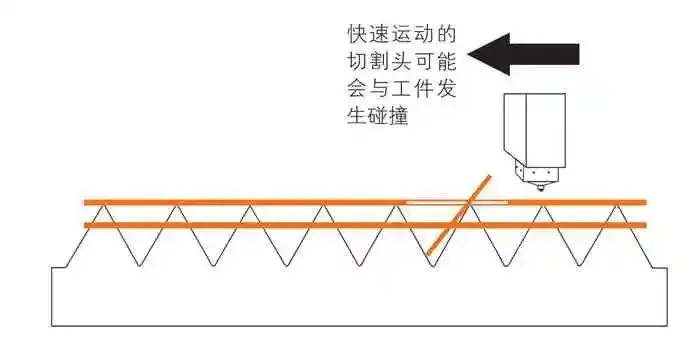

激光切割在加工時,板料被鋸齒狀的支撐條托住,被切割下來的零件如果不夠小,就不能從支撐條的縫隙中落下;如果不夠大,就不能被支撐條托住,則可能失去平衡,發生工件翹起。而高速運動的切割頭可能與之發生碰撞,輕則停機,重則發生損壞,如圖6 所示。

圖6 切割頭和翹曲工件發生碰撞

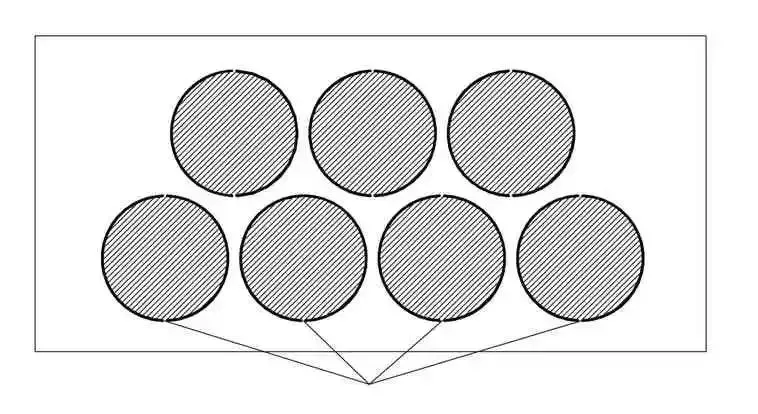

而采用微連接切割工藝,則可避免發生此類問題。具體方法為:在對圖形進行激光切割編程時,有意將封閉的輪廓斷開若干處,使得切割完成后零件與周圍的材料粘連在一起,不致掉落,而這些斷開處,稱為微連接(圖7)。斷開的距離,約在0.2 ~1mm,需按照斷開距離與板料的厚度成反比的原則來選取。

圖7 微連接

在激光切割過程中使用微連接將零件與周圍材料連在一起時,要根據輪廓的長度,添加合適數量的微連接;還要區分內外輪廓,使不留微連接的內輪廓(廢料)掉落,而保留微連接的外輪廓(工件)與母材粘連在一起,從而免去分揀的工作。